Einführung in die pneumatische Spannvorrichtung

Die pneumatische Spannvorrichtung stellt eine essenzielle Technologie in der modernen Fertigung und industriellen Automation dar. Sie ermöglicht eine schnelle, präzise und wiederholbare Fixierung von Werkstücken oder Werkzeugen, was insbesondere in automatisierten Produktionslinien von großem Vorteil ist. Bei der Auswahl und Anwendung dieser Vorrichtungen ist es wichtig, sowohl die technischen Grundlagen als auch die aktuellen Entwicklungen zu kennen, um die Effizienz und Sicherheit in der Produktion zu maximieren. Diese Expertise erleichtert es Unternehmen, ihre Prozesse optimal zu gestalten und den Maschineneinsatz zu optimieren.

Unter dem Begriff pneumatische spannvorrichtung versteht man eine Vorrichtung, die mithilfe von Druckluft Werkstücke oder Werkzeuge kraftvoll und kontrolliert spannt. Die Verwendung dieser Technik hat sich in zahlreichen Branchen etabliert, sei es im Werkzeugmaschinenbau, in der Automobilindustrie, im Feinwerkmechanikbereich oder bei der Laser- und Fräsbearbeitung. Die Vorteile liegen auf der Hand: eine schnelle Betätigung, hohe Haltekraft, einfache Integration in Steuerungssysteme und die Möglichkeit der Automatisierung.

Grundlagen und Funktionsprinzip

Fundamentale Prinzipien der pneumatischen Spanntechnik

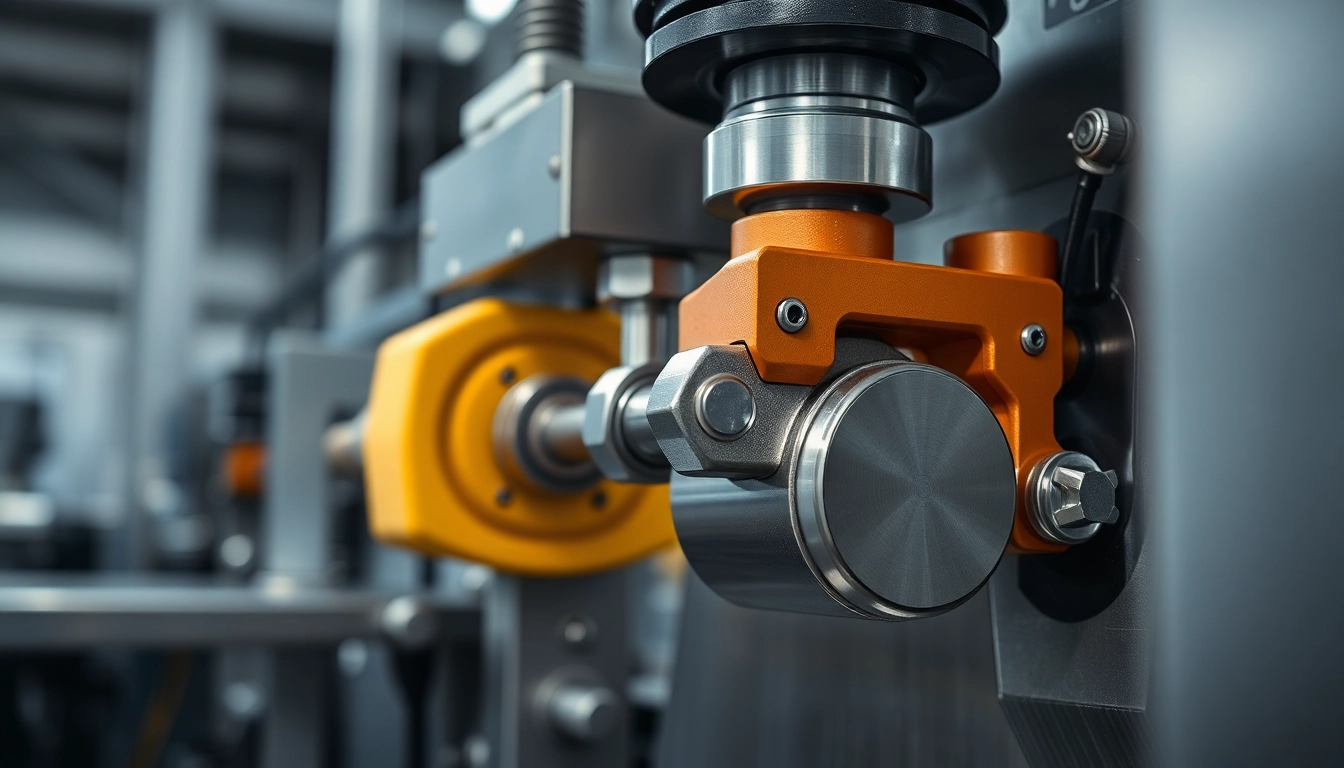

Im Kern basiert eine pneumatische Spannvorrichtung auf der Nutzung von Druckluft, um einen Kolben oder Zylinder zu bewegen und dadurch eine Spannkraft zu erzeugen. Der typische Aufbau umfasst einen pneumatischen Zylinder, einen Ansteuerungssensor, Steuerungskomponenten sowie mechanische Spannelemente wie Spannbacken oder Spannklammern. Durch die kontrollierte Zufuhr von Druckluft wird eine lineare Bewegung erzeugt, die das Werkstück zuverlässig fixiert oder löst.

Das Funktionsprinzip ist simpel: Sobald die Druckluft in den Zylinder geleitet wird, bewegt sich der Kolben und spannt das Werkstück oder Werkzeug. Wird die Luft wieder abgelassen, entspannt sich die Vorrichtung, und das Werkstück kann entnommen werden. Diese einfache, repetitive Betätigung ist die Stärke der pneumatischen Spanntechnik, die auch bei hohen Taktzahlen zuverlässig arbeitet.

Wichtige technische Komponenten

Effektive pneumatische Spannvorrichtungen bestehen aus mehreren Kernkomponenten:

- Pneumatikzylinder:

- Steuerungseinheit:

- Spannbacken oder Spannelemente:

- Druckluftsupply:

- Steuerungseinheit:

Die kompatiblen Materialien für die Bauteile reichen von Aluminiumlegierungen bis hin zu robusten Stahl- oder Kunststoffkomponenten, abhängig von der jeweiligen Anwendung und den Anforderungen an Spannkraft, Präzision und Dauerbelastung.

Materialien und Bauarten

Arten pneumatischer Spannvorrichtungen

Es existieren diverse Bauarten, die auf die jeweiligen Anforderungen zugeschnitten sind. Zu den wichtigsten gehören:

- Kniehebelspanner pneumatisch:

- Kolbenspanner:

- Schlauchspanner:

- Speziell angepasste Spannvorrichtungen:

- Kolbenspanner:

Materialauswahl

Das Material der Komponenten beeinflusst die Haltbarkeit, die Spannkraft und die Wartungsfreundlichkeit. Hochbeanspruchte Systeme verwenden häufig Edelstahl oder eloxiertes Aluminium, während Kunststoffteile vor allem in weniger belasteten Anwendungen eingesetzt werden, um Kosten und Gewicht zu reduzieren. Die Auswahl hängt zudem von der Umwelt ab: bei hochtemperierten oder korrosiven Einsatzbedingungen sind spezielle Legierungen notwendig.

Anwendungsbereiche in der Industrie

Werkzeugwechsel und Automation

In der Werkzeugmaschine ist die pneumatische Spannvorrichtung unentbehrlich für den schnellen Werkzeugwechsel. Automatisierte Systeme profitieren von automatisierten Spann- und Entspannungsprozessen, die die Taktzahl erhöhen und die Produktionskosten senken. Die Positionierung und Fixierung erfolgen präzise, wiederholbar und ohne menschliches Zutun, was die Qualität und Sicherheit signifikant verbessert.

Zerspanende Fertigung

In der Fräs- und Drehtechnik erlauben pneumatische Spannvorrichtungen eine schnelle Fixierung der Werkstücke. Sie bieten vor allem bei Serienfertigung große Effizienzvorteile, da die Spannkräfte hoch sind und die Werkstücke ohne Nachjustierung gehalten werden können. Dabei sind sie kompatibel mit CNC-Steuerungen und lassen sich optimal in automatisierte Fertigungslinien integrieren.

Laser- und Präzisionsbearbeitungen

Bei empfindlichen Verfahren wie Laserschneiden oder Gewindeschneiden kommen leichte, präzise und vibrationsarme Spannsysteme zum Einsatz. Pneumatische Vorrichtungen für geringe Bearbeitungskräfte gewährleisten eine gleichmäßige Fixierung, ohne die Arbeitssubstanz zu beschädigen oder thermische Einflüsse zu verursachen.

Sicherheits- und Explosionsschutz

In Bereichen mit Gefahrstoff- oder Explosionsrisiko werden pneumatische Spannsysteme eingesetzt, die mit inertem Gas betrieben werden. Besonders bei Atemluft- und CO2-Anwendungen sind spezielle Vorrichtungen erforderlich, die schnelle und sichere Fixierung ermöglichen.

Vorteile und Herausforderungen bei der Verwendung

Effizienzsteigerung und Zeiteinsparung

Die Nutzung pneumatischer Spannvorrichtungen bedeutet für viele Unternehmen eine erhebliche Steigerung der Produktionseffizienz. Mit schnellen Betätigungszeiten, automatisierbarer Steuerung und minimalem Wartungsaufwand lassen sich die Taktzahlen deutlich erhöhen. Zudem reduzieren sie das Risiko von Mensch-Maschine-Fehlern durch stabile, automatisierte Prozesse.

Sicherheitsaspekte und Wartung

Durch den Einsatz hochwertiger Komponenten und regelmäßiger Wartung können Sicherheitsrisiken minimiert werden. Wichtig ist, dass die Druckluftsysteme zuverlässig dichten und keine Lecks aufweisen. Wartung umfasst die Kontrolle der Druckmesser, Ventile und Dichtungen sowie die Reinigung der beweglichen Teile, um Verschleiß und Ausfälle zu vermeiden.

Typische Herausforderungen und Lösungen

Herausforderungen ergeben sich oft durch Undichtigkeiten, unzureichende Spannkraft oder ungenaue Steuerung. Lösungen sind die Verwendung hochwertiger Materialien, präzise Einstellung der Druckwerte und die Integration moderner Steuerungssysteme, die Fehler erkennen und automatisch kompensieren können.

Auswahl der richtigen pneumatischen Spannvorrichtung

Wichtige Kriterien und technische Merkmale

Bei der Auswahl sind folgende Kriterien entscheidend:

- Spannkraft: Abhängig von Werkstückgewicht und -material.

- Betätigungszeit: Für hohe Taktzahlen erforderlich.

- Genauigkeit und Wiederholgenauigkeit: Für präzise Fertigung notwendig.

- Kompatibilität mit Steuerungssystemen: Besonders bei Automatisierung wichtig.

- Umweltbedingungen: Temperatur, Feuchtigkeit, Staub.

Vergleich verschiedener Modelle

Vergleichbare Modelle variieren in Spannung, Baugröße und Spannkraft. Kniehebelspanner bieten z.B. eine hohe Kraft auf kleiner Baumaße, während Kolbenspanner präzise Einstellungen erlauben. Moderne Modelle verfügen über integrierte Sensorik für Feedback und Steuerung sowie energiesparende Ventiltechnik.

Implementierungsstrategien in Produktionsprozesse

Eine erfolgreiche Integration erfordert eine sorgfältige Planung der Schnittstellen in bestehende Steuerungssysteme, das Testen der Spann- und Entspannungszyklen sowie die Schulung der Bedienungspersonals. Optimale Ergebnisse erzielt man durch eine schrittweise Automatisierung und kontinuierliche Datenanalyse zur Verbesserung der Prozesse.

Integration in moderne Fertigungslinien

Automatisierungs- und Steuerungssysteme

Automatisierte Steuerungen, Sensorsysteme und SPS-Programme ermöglichen die präzise Steuerung pneumatischer Spannvorrichtungen. Moderne Systeme bieten Funktionen wie Drucküberwachung, automatische Druckregulierung und Not-Aus-Mechanismen. Die Vernetzung mit CAD- und Produktionsplanungssystemen optimiert die Prozessabläufe.

Praxisbeispiele und Erfolgsgeschichten

Viele Unternehmen berichten von erheblichen Effizienzsteigerungen nach der Implementierung pneumatischer Spannsysteme. Ein Beispiel ist ein Automobilzulieferer, der durch den Einsatz pneumatischer Spannvorrichtungen die Rüstzeiten um 40 % reduziert hat, was zu einer deutlich schnelleren Produktion führte.

Zukunftstrends und Innovationen

Die Zukunft liegt in der intelligenten Vernetzung der Spannvorrichtungen mittels Industrie 4.0-Technologien. Verwendung von IoT-Sensoren zur kontinuierlichen Überwachung, automatischer Diagnose und Wartung sowie die Entwicklung hybrider Systeme, die elektrische und pneumatische Komponenten kombinieren, sind bereits heute in der Entwicklung.

Wartung, Pflege und Optimierung

Regelmäßige Wartungstipps

Regelmäßige Inspektion aller Komponenten ist essenziell. Reinigung der Ventile, Austausch verschlissener Dichtungen, Überprüfung des Druckluftsystems auf Lecks und Kalibrierung der Steuerung sorgen für eine maximale Einsatzdauer und Zuverlässigkeit.

Fehlerdiagnose und Problembehebung

Typische Probleme sind Druckverluste, ungleichmäßige Spannkraft oder Verzögerungen bei der Betätigung. Ursachen sind oft undichte Dichtungen, verschmutzte Ventile oder falsche Steuerungseinstellungen. Durch systematische Fehleranalyse können schnelle Lösungen gefunden werden, wie etwa Austausch defekter Komponenten oder Nachjustierung.

Effizienz durch kontinuierliche Verbesserung

Durch die Sammlung und Analyse von Betriebsdaten lassen sich Schwachstellen identifizieren und optimieren. Die Implementierung von Feedback-Systemen ermöglicht adaptive Steuerung und verbessert die Gesamtleistung der Spannvorrichtungen im laufenden Betrieb.